一、 项目背景

一汽解放青岛汽车有限公司是一汽解放五大整车生产基地之一,信息化建设程度较高,已经建设了生产、销售、物流等系统,但是由于历史和现实因素的影响,已有的工业设备、信息系统中存在不同厂商、不同技术架构、不同数据标准等问题,已有工业控制类系统、生产经营系统之间融合度较差,各生产经营系统各管一段、各自为政,系统间融合程度不高,从而导致生产运营运转不畅的情况,严重制约了智能化排产、全厂生产平衡、供应链协同等智能化制造场景的落地效果。

为了解决一汽解放青岛汽车有限公司在实际的智能制造推进过程中,存在的单体设备、系统之间的网络连通、数据融合、流程协同等一系列的问题,项目以二期新能源轻卡基地建设为契机,启动了一汽解放智能制造园区项目。

二、 项目简介

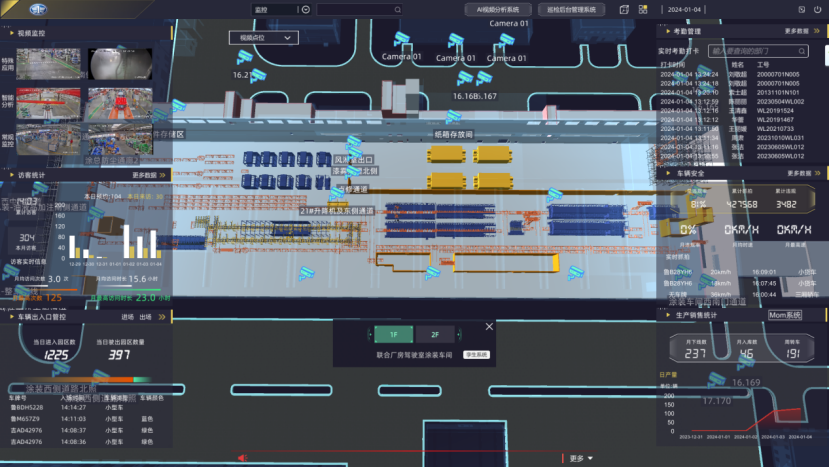

本次项目以工业物联网技术为核心,利用多协议解析、异构互联、边缘计算、人工智能等技术,依托工业物联网统一接入系统的数据采集与转发能力,进行多源异构系统的融合,推动“生产线-车间-工厂”各个生产单元广泛连接、生产运营(IT)和工业控制(OT)深度融合。在数据充分共享的基础上,从生产制造、运营管理和安全管理三个维度建立状态感知、虚拟现实呈现、人机协同及精准执行的智能制造园区。

生产控制是在冲压、焊装、涂装、总装工业控制中,引入机器视觉识别和物联感知技术,创新开发了引导装配、位置纠偏、温度检测、工序检查、合规检测作业等多种应用场景。

运营管理是集成工控、物流、仓储、生产、销售等系统,可为汽车智能制造提供生产计划、财务管理和经营管理支持,保证客户成交与零件供应商信息通信集成等多场景互动沟通,高效跟进。

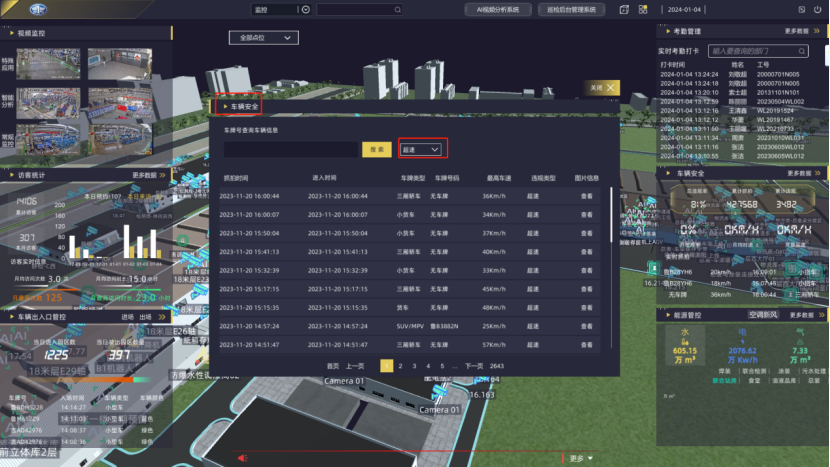

安全管理是实现园区人员、车辆、能源、消防、环境、视频等智能化系统统一管理,可直观、及时、准确对园区情况进行全面掌控。

三、 重点能力

本项目通过通过AI训练平台提供数据集管理、数据标注、模型训练、模型管理等核心能力,结合AI模型管理组件,实现各类应用场景下的AI智能分析应用,有效的提升产品质量、作业效率,还可以结合自动化设备,优化人工作业强度,降低成本。

1、涂装温度识别

涂装车间中,在经过电泳烘干线后,强冷工序并不能有效的降低车身温度,达到水性漆对35摄氏度的要求,通过在前端设置热成像摄像头,可以识别车身温度,当超过温度要求时发出报警,并联动现场控制站,控制流水线启停。

2、总装装配引导

在总装车间中,不同的工序对于螺丝的扭矩要求不同,如卡车减震板不能拧死,对电钻和气钻的使用要求也不同,而在实际操作中装配工具的使用常常容易被人忽略。本次项目通过机器视觉识别,可以判断电钻和气钻的使用是否符合工序要求,联动现场智能音柱进行语音播报提醒。

3、焊装位置引导

焊装车间中,在搬运过程中的放在固定工装上的工件可能产生位置偏移,导致机器人在抓取工件过程中产生严重碰撞。通过机器视觉得出该零件在固定坐标系下的位置及角度偏差,然后将偏差值传送给机器人,修正机器人的轨迹,引导机器人到达正确的工作位置进行工件抓取。

4、行为规范识别

当系统检测到员工未穿戴防护服、安全帽、口罩时,或者出现吸烟、未摸静电球等行为时,支持联动中心平台端报警,或联动现场智能音柱进行语音播报提醒。

5、起重机工作区域内人员检测

在起重机工作区域内,设置AI智能检测相机,起重机工作时,联动AI相机进行检测,判断区域内是否有违规人员进入。

6、多维智能防护

建设视频监控、出入口管控、周界防范、园区内车辆安全管控、园区日常安保巡检等系统,基于智能视频、卡口与物联传感数据的融合应用,打造“由外到内,由地至空”的多维智能防护网,提高企业园区的本质安全。

7、消防管理

系统能够实时监测火灾自动报警系统、消防水系统、气体灭火系统、可燃气监测、防火门等消防系统运行状态,实时接收故障、火警、联动动作等信息,构建“报警、疏散、灭火、救援”全过程智慧消防管理体系。

8、能源管理

能源管理是指对重点耗能设备包括进行采集和监测,掌握和分析能耗信息,对所有能耗类型(电、水、冷热、燃气)在线监测分析、一键抄表、异常能耗预警、能源预算管理,实现节能、高效运行及在线管控。

四、 效益总结

本项目是青岛市首个汽车制造类智能制造园区项目。通过本项目建设,能够将企业生产经营中所涉及的人、设备、材料、流程、环境等要素联系起来,实现全要素、全过程智慧化管控,运用工业物联网技术,推进一汽解放智能制造发展进程,持续赋能企业安全生产、提质增效,实现产品竞争力提升,助力企业健康持续发展。